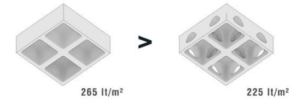

Esta é a proposta das empresa Holedeck (Espanha) e Atex (Brasil), graças aos seus sistemas para laje nervurada. Segundo a fabricante Holedeck, sua tecnologia promete economizar até 55% de concreto em relação a uma laje maciça convencional. O sistema não é necessariamente uma novidade, pois já se passaram mais de 4 anos desde seu lançamento. No entanto ainda é muito pouco conhecido pelos profissionais da indústria da construção civil brasileira.

Particularidades que o tornam o sistema eficaz

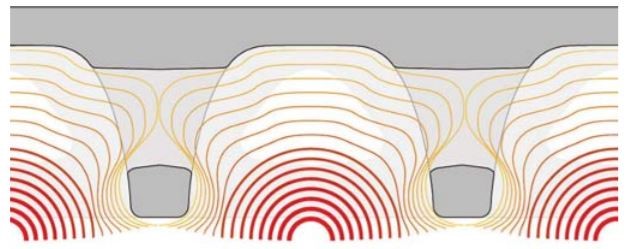

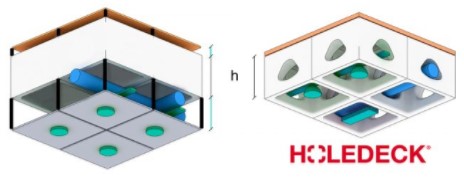

O sistema prevê vazios entre as nervuras da laje para a passagem de instalações elétricas, hidráulicas, sanitárias e todos os demais serviços de engenharia necessários em um edifício residencial e comercial. O segredo está na remoção da área de concreto entre às nervuras, em que os esforços estruturais são extremamente baixos. Em consequência disso, esses esforços são redistribuídos à sua posição ideal e há uma redução do peso próprio da estrutura.

Fonte: http://holedeck.com/en/ahorro/

Fonte: http://holedeck.com/en/ahorro/

Diferenças dos sistemas Holedeck e Atex

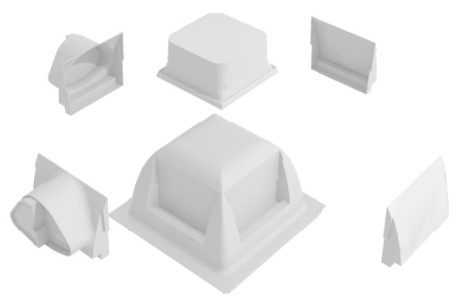

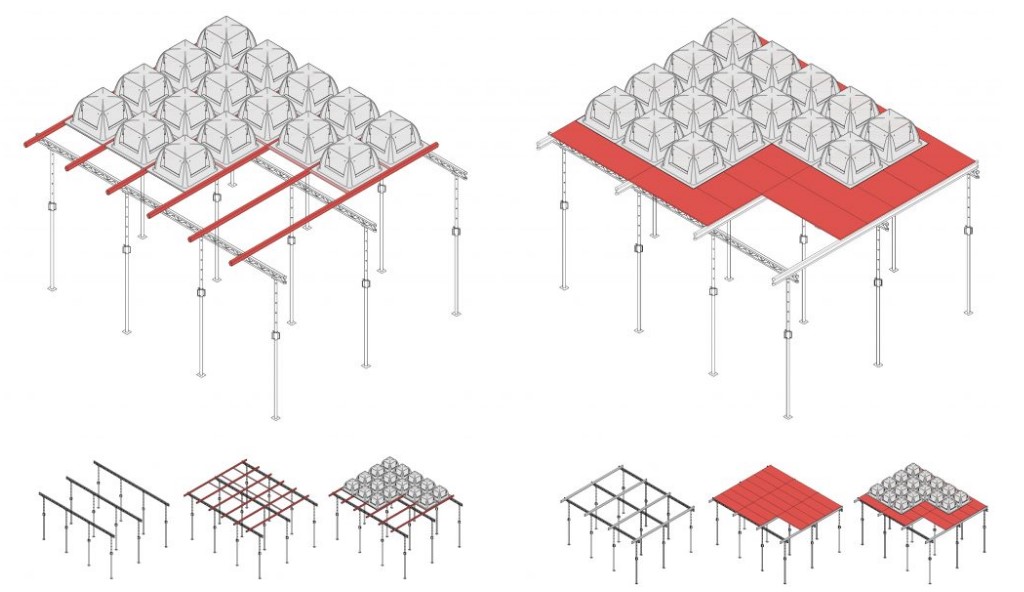

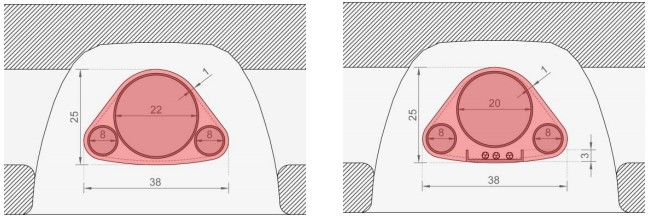

Os moldes da Holedeck possuem encaixes nos quatro cantos que interligam as cubetas, mais um encaixe na parte superior, para quando houver necessidades de furos verticais na laje (para casos de instalação de ralos ou vasos sanitários, por exemplo). O vídeo abaixo mostra o procedimento para execução da laje.

Fonte: http://holedeck.com/en/ahorro/

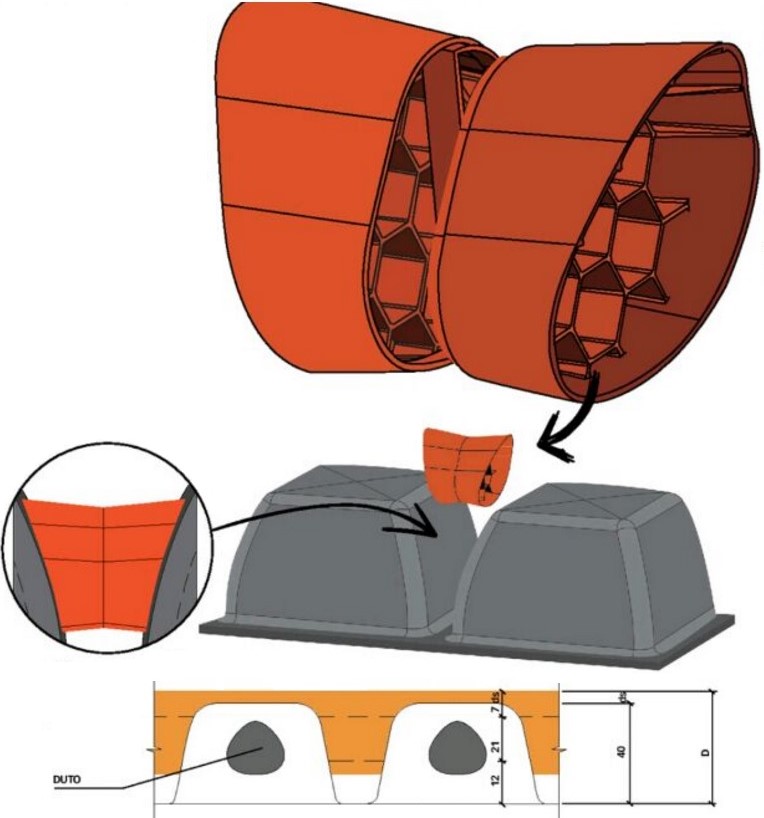

Na edição nº 191 da revista Construção: Mercado, de junho deste ano, a Atex – empresa especializada em sistemas de formas para laje nervurada – divulgou o lançamento do TUBEX, uma conexão muito similar ao sistema da Holedeck. A diferença entre os sistemas é a forma de encaixe da conexão entre as nervuras. Por ser um desenvolvimento muito recente, ainda não possuímos muitas informações sobre o TUBEX. Sabemos, porém, que o TUBEX é oferecido apenas para um de seus modelos de forma, nas dimensões 80x80x40cm.

Fonte: Atex Brasil

Fonte: Atex Brasil

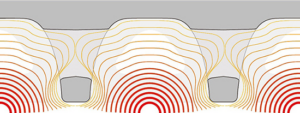

Desempenho acústico

A Holedeck afirma ainda que a geometria da laje proporciona uma excelente performance acústica. Graças à geometria do sistema, ele absorve uma ampla gama do espectro sonoro. O tempo de reverberação é reduzido para 1/5 em relação à uma laje de concreto plana.

Fonte: http://holedeck.com/en/ahorro/

Fonte: http://holedeck.com/en/ahorro/

A norma de desempenho NBR 15.575 faz distinção entre os tipos de transmissão de ruídos para sistemas de pisos: transmissão de ruídos por impacto e transmissão de ruído aéreo. Há também os requisitos gerais (equipamentos prediais) e para os sistemas hidrossanitários, porém a fabricante não apresenta detalhes que confirmem que o sistema atende essa norma.

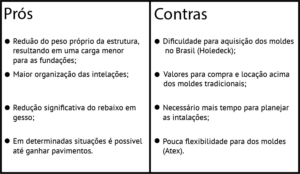

Prós e contras do sistema

Há algum cuidado especial na execução?

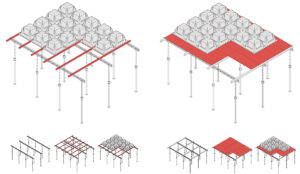

Para quem já está habituado a executar lajes nervuradas com cubetas tradicionais, quase não há nenhuma novidade. O concreto utilizado e os cuidados com escoramento, montagem e desforma dos moldes, continuam sendo os mesmos.

Fonte: http://holedeck.com/en/constructores/

Fonte: http://holedeck.com/en/constructores/

Instalações:

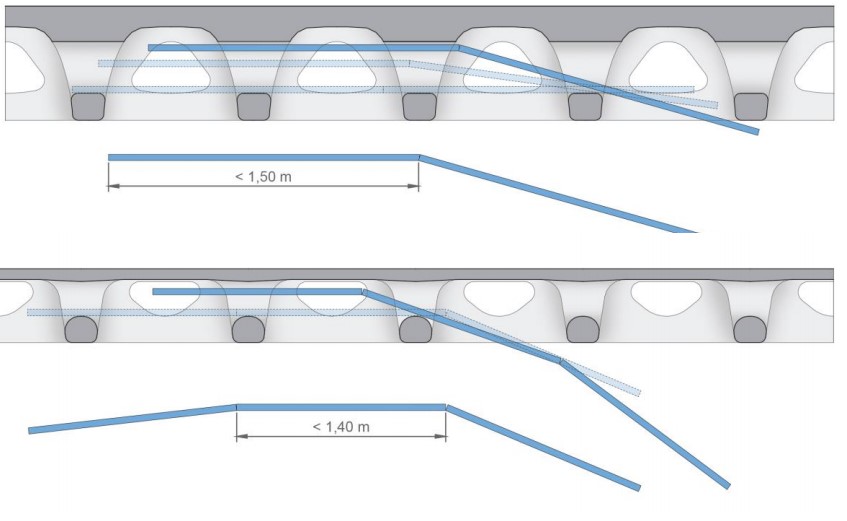

Essa é outra grande dúvida que gera objeção em adotar esse sistema. Para as instalações elétricas, em locais em que se opte por manter o concreto aparente, é recomendável o uso de eletrocalhas com junções articuladas a cada 1,40m. Essas junções podem ser mais espaçadas, dependendo do tipo de molde escolhido para execução, que define a altura da laje e a área do vazio entre as nervuras.

Essa é outra grande dúvida que gera objeção em adotar esse sistema. Para as instalações elétricas, em locais em que se opte por manter o concreto aparente, é recomendável o uso de eletrocalhas com junções articuladas a cada 1,40m. Essas junções podem ser mais espaçadas, dependendo do tipo de molde escolhido para execução, que define a altura da laje e a área do vazio entre as nervuras.

Fonte: HOLEDECK DESIGN Booklet

Fonte: HOLEDECK DESIGN Booklet

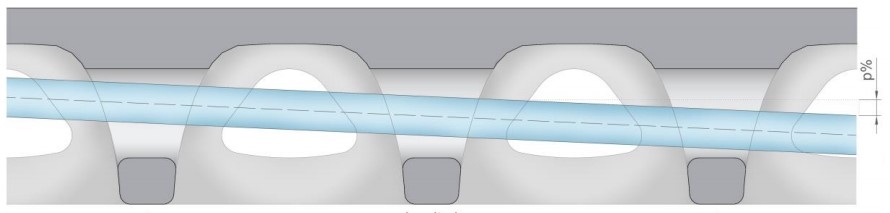

Para as instalações sanitárias, que requerem um diâmetro maior da tubulação, o comprimento das seções de tubulação dependerá do diâmetro adotado e do caimento necessário em cada situação. Porém, para se ter como parâmetro, um molde da Holedeck Ho45 (altura do molde de 45cm) que possui um espaço vazio entre nervuras com altura de 25cm, é possível trabalhar com seções de até quatro metros para tubulações de PVC com diâmetro de 200mm e caimento de 1%.

Fonte: HOLEDECK DESIGN Booklet

Fonte: HOLEDECK DESIGN Booklet

Como o espaço para as instalações fica previsto entre as nervuras da laje, o espaço de 20 a 30cm, necessário para fazer o rebaixamento de gesso, pode ser reduzido para 5cm. Dessa forma, é possível ter um ganho da altura útil dos pavimentos. Nas cidades em que o plano diretor limita a altura do edifício e não o número de pavimentos, também é possível ter ganho de pavimentos com essa redução.

Fonte: http://holedeck.com/en/ahorro/

Fonte: http://holedeck.com/en/ahorro/

Além disso, para que seja possível executá-lo perfeitamente, são necessários muitos estudos e planejamentos ainda em fase de projeto, o que exigirá mais tempo e atenção das equipes de desenvolvimento.

Como falado anteriormente, os moldes da Holedeck são produzidos na Espanha. Os únicos países da América do Sul com representantes comerciais desta empresa eram, até então: Argentina, Paraguai e Colômbia. Recentemente a Holedeck fechou parceria com a Doka, uma grande empresa brasileira de construção, especializada em formas e escoramento para estruturas, que ficará diretamente responsável pela locação dos moldes. Agora é possível, além de comprar os moldes diretamente da Espanha (melhor opção para empresas com grandes volumes de obras), alugá-los para o período necessário da construção.

Estudo de caso – viabilidade financeira

Realizamos um estudo para a implantação desse sistema em uma obra de um edifício residencial multifamiliar em Joinville/SC. O empreendimento que conta com 24 unidades residenciais, possui área total de 3.000m², sendo dois pavimentos garagem e seis pavimentos tipo.

Nesse estudo, simulamos três situações estruturais diferentes, todas considerando um total de 224 dias para aluguel dos moldes e valores de R$ 250,00/m³ de concreto e R$ 2,70/kg de aço:

- Estrutura convencional com cubetas de 30cm de altura;

- Estrutura com sistema Holedeck Ho30;

- Estrutura com sistema Holedeck Ho45

CASO 1 – Laje convencional

No caso convencional não há mistério algum. Fizemos o dimensionamento da estrutura e ajustamos a paginação das cubetas, obtendo assim um total de 327 moldes por pavimento tipo. Nessa situação, obtemos um volume de concreto total de 810,10 m³ e um total de 53,29 toneladas de aço para as armaduras de todas as peças estruturais (lajes, vigas e pilares).

Dessa forma, obtivemos um custo de R$ 202.525,00 de concreto e R$ 143.884,89 de aço, totalizando R$ 346.409,89 de material estrutural no sistema convencional.

Realizamos um orçamento com uma fornecedora local dos moldes, que nos repassou um custo unitário de R$ 0,33 pelo aluguel diário do molde. Isso resultaria num custo de R$ R$24.171,84 de locação dos moldes.

Custo total para viabilizar a estrutura – R$ 370.581,73.

CASO 2 – Holedeck Ho30

Nessa situação, como os moldes possuem uma geometria muito próxima do sistema convencional, consideramos a mesma paginação e, portanto, o mesmo número de cubetas, e descontamos os volumes vazios de concreto entre as nervuras.

Para este caso foi possível observar uma economia de aproximadamente 12,5% de concreto e de 4,1% de aço em relação ao sistema de cubetas convencional.

Assim, nosso custo foi reduzido para R$ 177.025,00 de concreto e R$ 137.982,15 de aço. Isso totaliza R$ 315.007,15 de material estrutural, uma redução de aproximadamente 9% do orçamento.

Porém, o aluguel dos moldes deste sistema fica com o preço acima do valor dos moldes convencionais. E além das cubetas, ainda são necessárias as conexões para formar os vazios e os fechamentos para os locais em que não haverá furo na nervura, resultando num valor diário de R$ 0,82. Desta forma, para as mesmas 327 cubetas mais suas conexões, teríamos um custo de R$ 84.720,40.

Custo total para viabilizar a estrutura – R$ 399.727,55.

CASO 3 – Holedeck Ho45

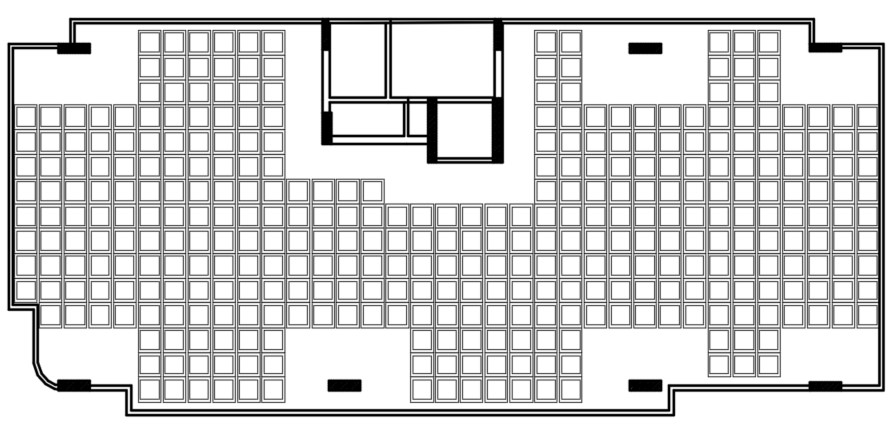

Para essa última situação, fizemos algumas alterações nas configurações da estrutura. Como estaríamos trabalhando com uma espessura de laje maior, isso nos possibilitaria trabalhar com vãos estruturais maiores. Removemos alguns pilares centrais do edifício e trabalhamos com vãos um pouco maiores que 11 metros, como é possível observar na imagem abaixo:

Isto traria uma maior flexibilidade das plantas, tanto para os apartamentos quanto para as garagens, e possibilitaria trabalhar com mais facilidade as instalações entre as nervuras, pois a área dos vazios é maior.

Porém, nesta situação, os custos com a estrutura ficaram muito acima do caso 01. Houve um aumento de aproximadamente 44% dos custos com aço e concreto, resultando em um total de R$ 498.643,30 para os elementos estruturais.

Sobre as cubetas, o valor de aluguel desses moldes é consideravelmente maior, chegando em um custo aproximado para locação de R$ R$96.200,00 para 224 dias

Além disso, com esta opção ficaríamos com uma altura útil de 2,62m nos apartamentos, o que inviabiliza sua utilização para o padrão desta construção.

Custo total para viabilizar a estrutura – R$ 594.864,33.

Para aqueles que tenham interesse em adotar este sistema em suas obras, aconselhamos que seja feito um estudo de viabilidade financeira similar. Tendo esse comparativo de custos podemos partir posteriormente para uma avaliação qualitativa, se a praticidade e os demais ganhos que o sistema proporciona justificam o encarecimento da estrutura.

Para o empreendimento em estudo, como o plano diretor limitou o número de pavimentos, não foi possível ganhar novos andares pelo aumento de repetições. Além disso, o custo total para viabilizar a estrutura do edifício teve um acréscimo de 7,86%. Apesar de haver uma economia significativa de material devido a este sistema, o valor do aluguel destes moldes ainda é muito acima dos valores das cubetas usuais, pois este ainda não é um sistema difundido no Brasil.

Caso não estivéssemos limitados ao número de pavimentos, e pudéssemos ganhar escala nas repetições que nos permitisse o ganho de pavimentos, este sistema seria financeiramente atraente.

Para o sistema da Atex, com dimensões da cubeta de 80x80x40, podemos obter até 11% de redução de concreto nas lajes, quando comparado ao sistema convencional de cubetas (considerando as mesmas dimensões). Porém, por esta opção ser muito recente, não conseguimos obter um orçamento para fins de comparação. Caso tenha interesse de receber em breve nossa tabela comparativa atualizada, contemplando o sistema TUBEX, deixe seu comentário neste post com seu e-mail que enviaremos a você.